Gestione della manutenzione: come e perché affidarsi a un sistema MES

Nelle aziende manifatturiere macchine e attrezzature di lavoro vengono spesso sfruttate e utilizzate ai massimi livelli. Se si considera questo uso continuativo nel tempo e ad alti regimi, ci si rende subito conto che la gestione della manutenzione è un processo della massima importanza e, in quanto tale, va affrontato con gli strumenti giusti per ottenere i migliori risultati.

Esistono diversi metodi per gestire la manutenzione, alcuni più efficaci di altri o, semplicemente, più adatti in determinate situazioni. Oggi la strada più moderna, e quella che può portarti al migliore risultato, è l’utilizzo di un software specializzato anziché dei classici quaderni macchina (dunque di un metodo digitale e, soprattutto, automatizzato anziché manuale).

Ma partiamo dall’inizio e cerchiamo di capire in cosa consiste la manutenzione nelle aziende produttive.

Cosa si intende per “manutenzione” e perché è importante?

In ambito industriale, la manutenzione è l’attività che permette di mantenere funzionanti e performanti i macchinari e le attrezzature di lavoro, in modo da rendere lineari e sempre elevati i livelli di produttività.

Questa breve definizione può già fornirti l’idea di quanto sia cruciale una gestione ottimizzata della manutenzione. Per l’azienda, infatti, ogni macchina che si guasta od ogni attrezzatura che non lavora a pieno regime costituiscono dei costi.

Questi risultano dalla somma di diversi fattori, come:

- tempo di fermo macchina e, quindi, mancata produzione;

- aumento degli scarti (pezzi non conformi agli standard di qualità) dovuti ai malfunzionamenti degli impianti;

- sprechi di materie prime;

- spese per pezzi di ricambio ed eventuale manodopera esterna;

- possibili mancati guadagni, dovuti all’insoddisfazione del cliente (per ritardi nelle consegne o inadeguatezza dei prodotti finiti).

Potresti chiederti: “ma non è più dispendioso dedicare del tempo alla manutenzione con costanza, anche quando tutto funziona?”

A prima vista, in effetti, fermare una macchina periodicamente può sembrare una perdita di tempo. “Tanto vale aggiustarla quando e, soprattutto, se si rompe”, giusto?

Ma, come sai, l’imprevisto porta sempre con sé ulteriori complicazioni: cosa faresti se il guasto avvenisse nel bel mezzo della produzione di un ordine urgente? E se mancassero i pezzi di ricambio e dovessi rimandare la riparazione? O, ancora, se in azienda non fossero presenti le persone con le competenze necessarie per intervenire prontamente?

Ecco, quindi, che la gestione della manutenzione si rivela strategica per garantire continuità ed efficienza in produzione.

Le tipologie di manutenzione

Una volta deciso di mettere in atto un piano di manutenzione, dovrai passare in rassegna i metodi a disposizione e capire e qual è quello giusto (ed attuabile) per te.

In ordine crescente di efficacia, troviamo:

- Manutenzione incidentale (Breakdown maintenance): vuol dire intervenire nel momento in cui si verifica un guasto o malfunzionamento. Costituisce il “livello 0” della gestione della manutenzione, ma è di certo il metodo che adotterai nel raro caso in cui gli altri dovessero fallire.

- Manutenzione preventiva (Preventive maintenance): consiste nel seguire un programma di manutenzione periodico dettato dal manuale della macchina. I controlli e gli interventi vanno effettuati al raggiungimento di determinate condizioni (come un certo numero di ore lavorate o di quantità prodotte).

- Manutenzione autonoma (Autonomous maintenance): significa affidare all’operatore che utilizza una certa macchina o attrezzatura il compito di svolgere su di essa le attività di manutenzione preventive e migliorative programmate. Il vantaggio sta nel fatto che, avendo sempre a che fare con lo stesso dispositivo, la persona avrà modo di “conoscerlo meglio” e sviluppare una maggiore sensibilità nel notare variazioni del funzionamento, così da prevenire rotture impreviste.

- Manutenzione predittiva (Predictive maintenance): è un metodo che, avvalendosi di sensori e intelligenza artificiale, analizza i parametri della macchina e prevede il momento in cui si verificherà il guasto.

E tu, a che punto sei nella gestione della manutenzione?

Come abbiamo visto, i metodi per gestire la manutenzione sono più o meno efficaci e sembrerebbe scontato optare per il “top di gamma”. Giusto?

La realtà è che, spesso, la cosa migliore da fare è usare più tecniche contemporaneamente e adattarle alla propria situazione aziendale.

Ad esempio, vorresti affidarti alla manutenzione predittiva, ma non hai ancora l’infrastruttura tecnologica necessaria? Puoi procedere per passi più piccoli e implementare, per il momento, gli altri metodi nella loro versione informatizzata.

Gli obiettivi restano comunque:

- far durare il più possibile utensili e macchine, mantenendo la massima efficienza in produzione;

- allo stesso tempo, avere immediata evidenza dei guasti per poter reagire prontamente e a ragion veduta.

Passare dalla carta al sistema MES per la gestione della manutenzione

Fin qui abbiamo visto l’aspetto teorico della gestione della manutenzione, ma… come si mette in pratica?

Di base, ogni macchinario ha un suo manuale che fornisce tutte le informazioni necessarie per eseguire la manutenzione preventiva. Quindi, di norma, è a questo che ci si affida per stilare un calendario degli interventi da effettuare.

Interventi che saranno, poi, registrati e datati nel quaderno di manutenzione.

È un procedimento molto elementare, non trovi?

Eppure, può diventare sempre più complesso man mano che aumenta il numero delle macchine e, per ogni macchina, il numero delle attrezzature utilizzabili. Pensa, ad esempio, a quanti stampi possono lavorare su una pressa ad iniezione, o quante testine su una macchina utensile!

Per ognuna di queste cose bisogna tenere sotto controllo l’usura, ricordarsi le scadenze degli interventi, far coincidere le esigenze della manutenzione con quelle della produzione… Ecco perché la gestione cartacea, che di per sé è interamente manuale e quindi maggiormente soggetta a errori e dimenticanze, diventa ben presto obsoleta.

La soluzione 4.0 a questo problema è utilizzare un sistema MES (Manufacturing Execution System) che possa supportare te, o i tuoi responsabili, nella gestione ottimizzata della manutenzione.

In che modo?

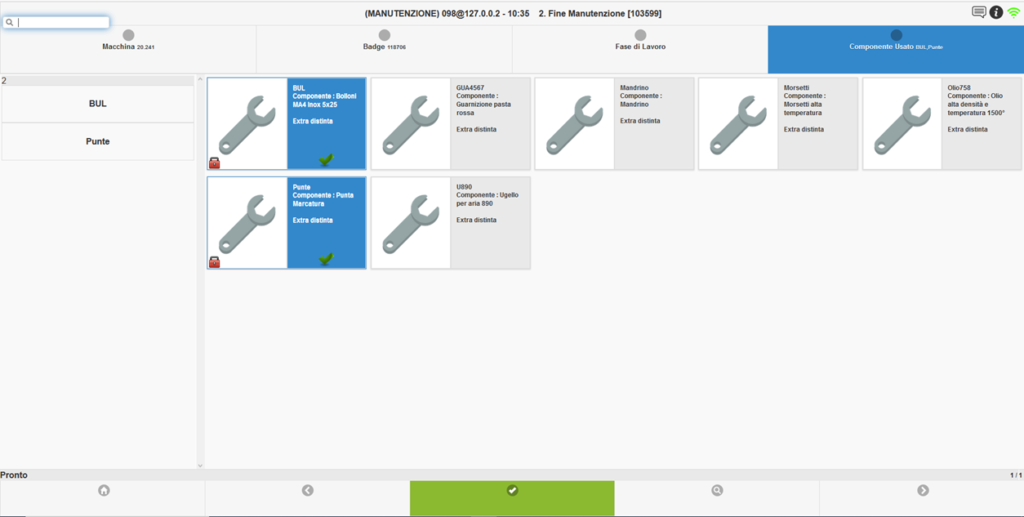

Fig.1: Visualizzazione su sistema Opera MES dei componenti usati per una specifica manutenzione.

Opera MES: il software con modulo dedicato alla gestione della manutenzione

In Link Management adottiamo da anni Opera, un sistema MES completo, dotato anche di un modulo specifico per gestire la manutenzione di macchine e attrezzature.

Basato su piattaforma web, Opera Maintenance Management dà la possibilità al team di manutentori di visualizzare, tramite sinottico, lo stato di ogni macchinario in tempo reale.

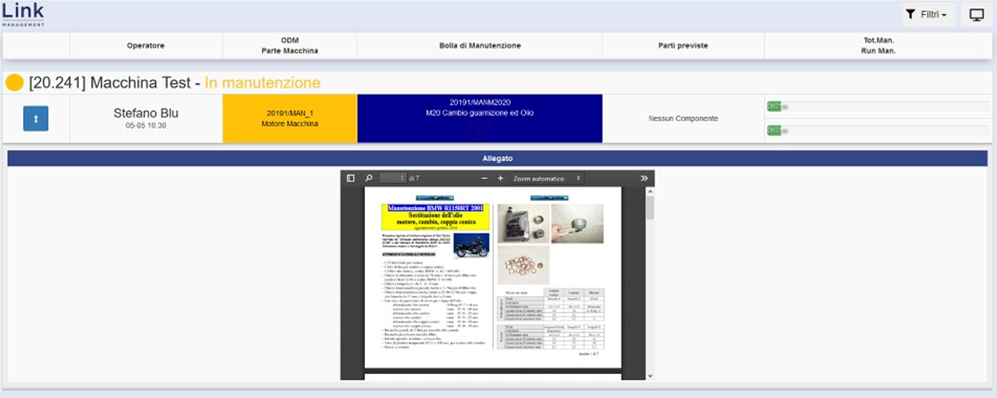

Fig.2: Visualizzazione in Opera MES dello stato della macchina in manutenzione e consultazione del manuale con le procedure operative da attuare.

Interconnettendolo con i sensori e/o con i sistemi informatici delle singole macchine, raccoglie ed elabora le informazioni necessarie a prevedere eventuali guasti. È, quindi, lo strumento indispensabile per applicare il metodo della manutenzione predittiva.

Ciò non significa che non possa essere utilizzato efficacemente anche in combinazione con altri metodi:

- quando si verifica un guasto imprevisto, invia immediate segnalazioni a chi di competenza (manutenzione incidentale);

- quando è il momento di effettuare un intervento previsto dal manuale, genera automaticamente ordini di manutenzione (manutenzione preventiva);

- gestisce alert e controlli visivi per gli operatori che effettuano la manutenzione autonoma.

Oltre a queste azioni “push”, può fornirti anche informazioni importanti come una stima dei tempi necessari agli interventi, oppure la sequenza più appropriata per eseguirli.

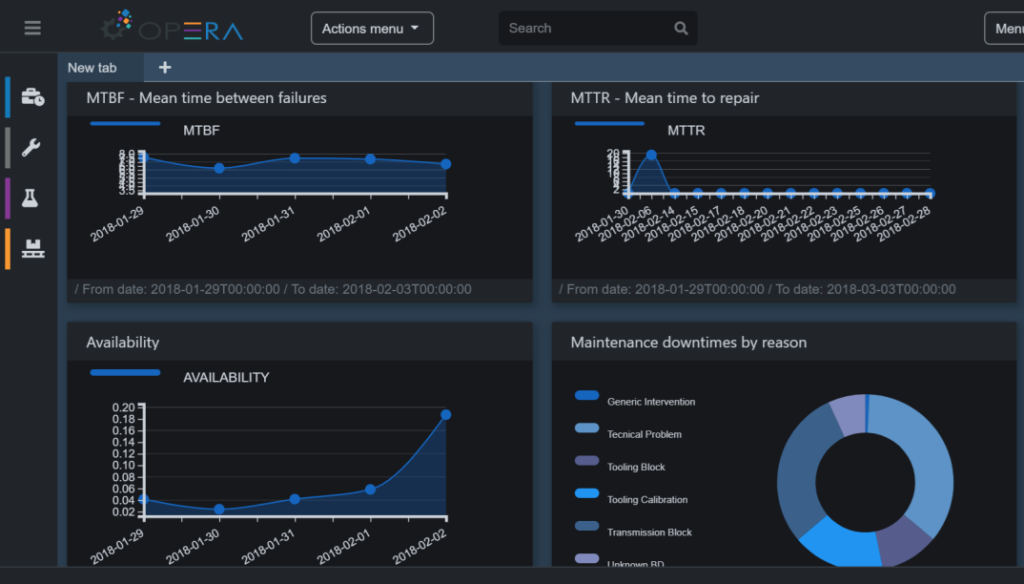

KPI di manutenzione sotto controllo

Opera ti consente di raccogliere dati e creare uno storico per formulare previsioni sempre più accurate e programmare interventi più mirati. Tra i KPI più importanti troviamo:

- MTTF (Mean Time To Failure): indica il tempo medio di vita di un certo componente prima che si verifichi un guasto;

- MTBF (Mean Time Between Failures): indica il tempo medio che intercorre, in genere, tra un guasto e l’altro;

- MTTR (Mean Time To Repair): si riferisce al tempo medio necessario per riparare un dispositivo in seguito a un guasto;

- MTTD (Mean Time To Detect): indica il tempo medio necessario a rilevare la presenza di un guasto;

- MDT (Mean Down Time): si riferisce al tempo medio di indisponibilità, sia essa dovuta ad un guasto o ad una fermata programmata.

Naturalmente, un buon sistema automatico di manutenzione, come quello di Opera MES, ti consente di diminuire MTTF, MTTR e MDT e di aumentare il MTBF. Il MTTD diventa invece molto più immediato.

Fig.3: Schermata di Opera MES con visualizzazione dei KPI di manutenzione.

Vuoi saperne di più sulle funzionalità di Opera MES per la gestione della manutenzione?

Contattaci ora in Link Management: i nostri consulenti sono a tua disposizione per fissare una demo su appuntamento.