North Plastik: una storia di resilienza e miglioramento continuo

L’implementazione dei sistemi MES e APS per modellare i processi e affrontare l’instabilità del mercato

Quando pensiamo all’evoluzione tecnologica, le prime immagini che ci vengono in mente sono dispositivi e strumenti avanzati, se non addirittura futuristici. Niente di tutto ciò verrebbe, però, concepito se alla base non ci fosse il bisogno di soddisfare le necessità specifiche delle persone.

È proprio dalle persone, infatti, che nasce l’esigenza di innovare e, in questo case study, vedremo qual è stata la scintilla che ha fatto fare un balzo in avanti a North Plastik nel suo percorso di trasformazione digitale verso l’Industria 4.0.

North Plastik: stampaggio plastica e visione a lungo termine

North Plastik è un’azienda con sede ad Angiari (VR) che opera da oltre 30 anni nel settore dello stampaggio plastica, fornendo anche servizi di prototipazione, realizzazione stampi, decorazione e assemblaggio. Ad oggi (2024) conta più di 120 persone e 50 macchinari.

Il business è incentrato principalmente sulla realizzazione di componenti stampati conto terzi per svariati settori, anche molto eterogenei tra loro. Tra questi troviamo: automotive, elettrodomestico, motori elettrici e pompe idrauliche.

Dovendo venire incontro ad esigenze molto diversificate, una caratteristica di North Plastik è sempre stata l’attitudine alla flessibilità e al miglioramento continuo. Attitudine che, in ambito IT e Operations, aveva portato allo sviluppo internamente di un proprio sistema informatico e all’adozione di una prima, storica, soluzione per la raccolta dati e la pianificazione della produzione.

Questo sistema proprietario risultava efficace perché sviluppato su misura ma, proprio per questo stesso motivo, rigido ai cambiamenti.

Di fatto, quando si è resa necessaria un’evoluzione, gli applicativi in uso si sono rivelati inadatti ai cambiamenti richiesti.

Ma cosa ha determinato questo bisogno di rinnovamento?

Le ragioni del cambiamento

Sono diversi i motivi che hanno spinto North Plastik a cercare nuove soluzioni per la gestione della produzione.

Innanzitutto, negli ultimi anni è avvenuto un naturale avvicendamento del team manageriale, che ha portato esperienze diverse e una nuova visione in termini di procedure e obiettivi.

“Quando abbiamo preso in mano la situazione, ci siamo resi conto che i sistemi in uso erano ormai obsoleti e presentavano diversi bug. Inoltre, non era possibile fare nuove implementazioni e personalizzazioni, che per noi erano indispensabili.

Per questo abbiamo deciso di adottare strumenti scalabili e parametrizzabili internamente, che potessero garantirci una maggiore integrabilità con gli altri sistemi aziendali anche in futuro.”

Dimitri Ciacchini (North Plastik) – Pianificazione Strategica di Produzione – Industrial Controller

Oltre a ciò, il periodo della pandemia e gli anni successivi avevano reso il mercato estremamente nervoso. La scarsità dei materiali, le richieste dei clienti sempre più urgenti e i cambiamenti repentini, rendevano difficoltoso pianificare e avere visibilità sul lungo termine.

È in questo contesto che North Plastik si è rivolta a Link Management per implementare un progetto completo, sostituendo i precedenti sistemi MES e APS.

L’obiettivo di fondo era quello di migliorare le performance aziendali, scegliendo strumenti potenti, scalabili e versatili, che potessero evolversi assieme all’azienda e ai suoi processi.

Il primo step: l’implementazione di CyberPlan per la pianificazione della produzione

Il punto di partenza per la nuova gestione della produzione è stata l’introduzione di CyberPlan, sistema avanzato per la pianificazione e la schedulazione. L’applicativo da sostituire, infatti, era quello più critico, mentre il precedente MES poteva ancora sopperire alle funzioni essenziali.

“Il sistema di pianificazione che avevamo in uso era piuttosto limitato. Potevamo ricavarne dei file Excel di commessa da condividere in produzione, ma non ci permetteva di fare previsioni.

Ora con CyberPlan possiamo pianificare sul lungo termine non solo basandoci sui dati storici, ma inserendo anche i previsionali dei nostri clienti. Questo ci consente di stimare il carico dei macchinari fino a 30 giorni, con un’ottima attendibilità.”

Dimitri Ciacchini (North Plastik) – Pianificazione Strategica di Produzione – Industrial Controller

In North Plastik, CyberPlan viene usato, inoltre, per una più accurata gestione dei materiali. Elaborando le richieste di acquisto, il pianificatore sa esattamente cosa bisogna produrre e quanto materiale è necessario. In questo modo, riesce a mantenere un quantitativo di scorte adeguato (senza eccessi o mancanze) e a ordinare puntualmente gli approvvigionamenti.

Grazie a questa nuova gestione, North Plastik è riuscita a ridurre il proprio magazzino del 40%, con le immaginabili e apprezzabili conseguenze: il risparmio sui costi e la garanzia di un migliore livello di servizio verso il cliente.

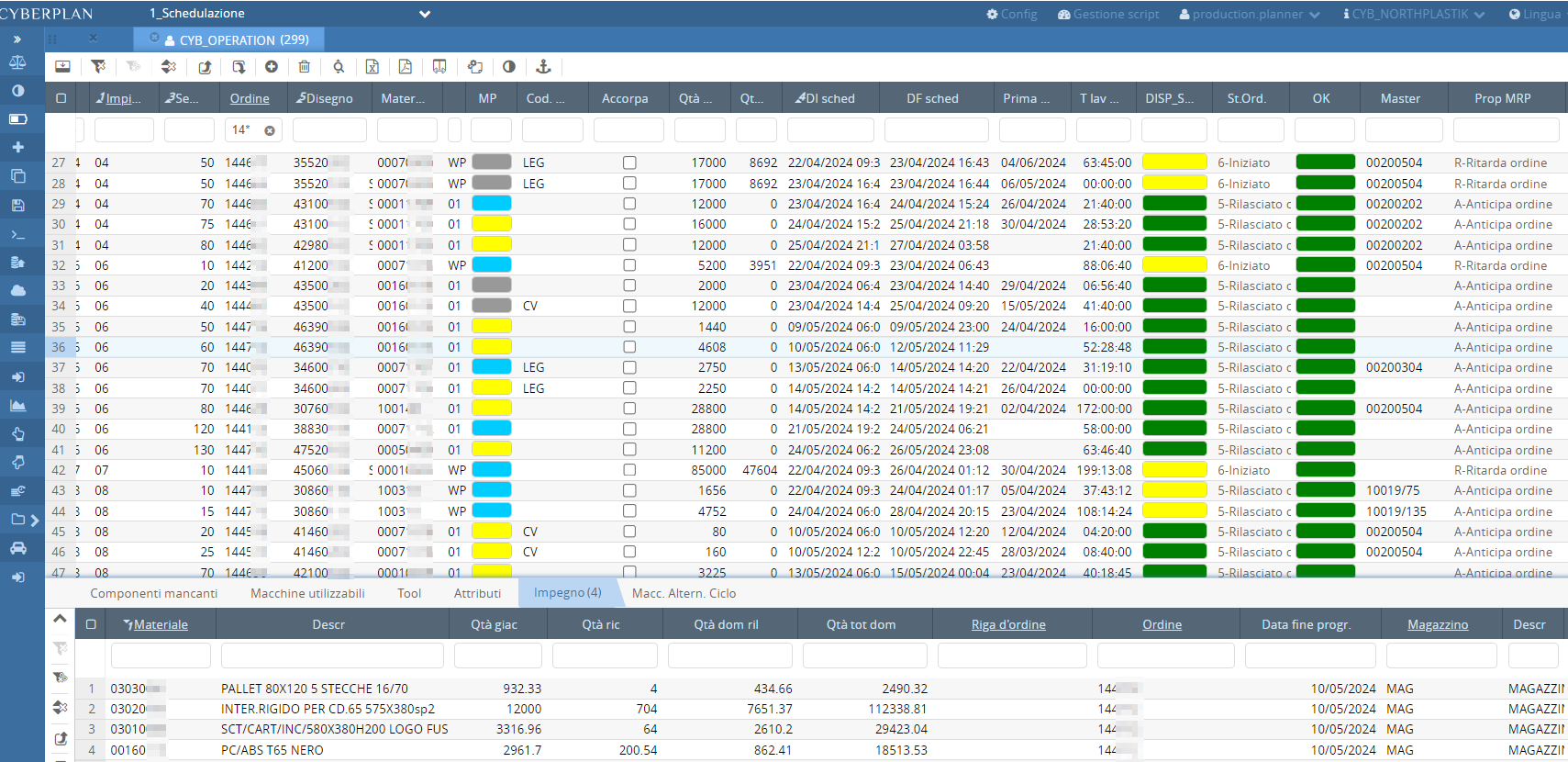

Nell’immagine sopra: Scenario di pianificazione con dettaglio della disponibilità delle materie prime, delle risorse produttive e con visualizzazione delle proposte MRP.

Nell’immagine sopra: Visualizzazione dettagliata del piano di produzione (MPS) di un articolo.

CyberPlan: lo strumento per affrontare l’instabilità del mercato

Come accennato, uno dei fattori più critici del periodo era (ed è tuttora) il nervosismo del mercato.

Sempre più spesso, l’azienda deve fare i conti con ordini urgenti, rinvii, richieste a breve termine a fronte di lead time di approvvigionamento più lunghi. A tutto ciò si aggiungono, sempre più di frequente, richieste telefoniche che rendono difficile tracciarne la storia e gli accordi tra le parti.

“Nella situazione attuale, in cui ci troviamo a gestire anche 10-12 ordini anticipati a settimana, senza un sistema APS lavoreremmo a vista. Con CyberPlan, invece, riusciamo a mitigare molto i disagi perché ci permette di:

- verificare la disponibilità dei materiali;

- simulare in pochi secondi l’impatto di una variazione sugli altri ordini pianificati;

- valutarne il rischio e trovare un accordo con il cliente in termini di tempistiche, fattibilità e costi.

In sostanza, possiamo concentrarci sulla risoluzione delle criticità, mantenendo però il controllo su quanto già pianificato.”

Dimitri Ciacchini (North Plastik) – Pianificazione Strategica di Produzione – Industrial Controller

Il passaggio a Opera MES: maggiore efficienza e controllo in stabilimento

Il secondo step del progetto ha riguardato la sostituzione del vecchio sistema MES con Opera. Il primo risultato tangibile è stata la raccolta in tempo reale dei dati e la loro immediata diffusione alle persone interessate. In precedenza venivano, invece, calcolati a posteriori, basandosi solamente sui tempi e sulle battute macchina.

Ora i responsabili possono, perciò, contare su dati precisi e puntuali, oltre ad avere sempre sott’occhio la situazione in stabilimento. Questo è reso possibile anche dal sinottico LFC, sviluppato da Link Management, che attraverso un grande monitor mostra lo stato delle macchine sempre aggiornato.

Gli operatori possono, inoltre, gestire l’ordine direttamente a bordo macchina, evitando l’uso della carta e la conseguente obsolescenza delle informazioni.

Mettendo in comunicazione Opera con CyberPlan e con il WMS (Warehouse Management System) aziendale, North Plastik è anche riuscita a impostare un sistema di tracciabilità. Da un lato, CyberPlan rilascia l’ordine di produzione, dall’altro il WMS assegna un lotto alla materia prima e lo invia al MES. Opera associa, quindi, l’ordine al lotto e avvia la lavorazione.

Se ne ricava il WIP (Work In Progress) del prodotto, da cui è possibile risalire:

- al materiale usato;

- alla macchina su cui è stato lavorato e alle relative impostazioni di setup;

- al giorno e all’ora di produzione.

Nell’immagine: Opera MES: postazione di dichiarazione in stabilimento

Opera MES: i dati alla base del miglioramento

Un altro aspetto fondamentale a cui risponde Opera MES è quello di fornire un gran numero di dati da cui ricavare analisi statistiche.

Qual è lo stato delle cose? Cosa funziona e cosa no? Come si può rimediare alle lacune? E, poi, le azioni correttive messe in atto hanno avuto effetto?

Domande come queste trovano risposta nell’analisi dei dati raccolti e offrono all’azienda l’opportunità di crescere, risparmiare e ottimizzare le risorse.

“Oggi, grazie ad Opera, possiamo raccogliere dati oggettivi su cui basare non solo il day-by-day, ma anche le nostre decisioni strategiche.

Ad esempio, sappiamo esattamente chi ha lavorato su quali macchine e possiamo vedere quali di queste hanno richiesto maggiori interventi di manutenzione. Da qui possiamo capire se c’è una macchina poco efficiente che sarebbe meglio sostituire… e, analizzando lo storico, potremmo magari scoprire che non è nemmeno la più vecchia.

Il MES è uno strumento di supporto ai processi e, naturalmente, bisogna conoscerlo bene per usarlo al meglio e interpretare correttamente i dati.”

Massimiliano Damin (North Plastik) – Operations Manager

I risultati raggiunti da North Plastik

Il percorso di evoluzione intrapreso da North Plastik ha coinvolto diversi attori e diversi aspetti. Le persone, in primis, hanno avuto la lungimiranza di portare una nuova visione orientata al futuro, senza fossilizzarsi su pratiche consolidate. Con gli strumenti giusti, poi, i risultati non hanno tardato ad arrivare.

“Nel periodo in cui abbiamo introdotto CyberPlan, grazie a una pianificazione più strutturata e alla riorganizzazione dei processi, abbiamo avuto una crescita dell’efficienza che è passata dal 70% al 76%.

Ad oggi, considerando anche l’apporto di Opera, abbiamo raggiunto un’efficienza media dell’80%, con picchi del 90% in alcune giornate.

Questo è dato dal fatto che, sfruttando meglio le attrezzature e monitorando i dati forniti da Opera, abbiamo ottenuto una maggiore disponibilità delle macchine e una maggiore concentrazione delle lavorazioni.”

Massimiliano Damin (North Plastik) – Operations Manager

“Introdurre CyberPlan e Opera ci ha permesso di lavorare creando nuovi modelli di analisi, basati su dati più affidabili che hanno consentito di mettere in atto strategie vincenti.

È stato un grande passo avanti, ma non ci fermiamo qui. Sono strumenti duttili, che si possono ancora personalizzare e implementare. Questo ci permette di guardare avanti e trovare sempre nuovi ambiti di miglioramento.”

Dimitri Ciacchini (North Plastik) – Pianificazione Strategica di Produzione – Industrial Controller